Mal ein etwas anderes Projekt das auch wenig mit dem RC Bereich zutun hat.

Zusammen mit einem Freund der gerade eine Guzzi von Grund auf neu Aufbaut habe ich eine Sitzschale aus

GFK laminiert. Als Material haben wir Epoxid Harz (24h) und Körper Gewebe 270 und 380g/m² gewählt.

Als erste und letzte Lage kam eine 160g/m² Matte zum Einsatz.

Als erstes haben wir versucht den Alu Höcker mit einer Tüte Vakuum zu ziehen. Um darauf positiv laminieren zu können. Dies scheitere leider also haben wir uns zu einer eher konventionellen Methode entschieden, das gute alte Paket Tape.

Nach ca. 1 1/2 Stunden war der Höcker komplett eingehüllt.

Dann folgte das Laminat , Schicht für Schicht. Um den Verzug so gering wie möglich zu halten, haben wir das Laminieren auf 2 Tage aufgeteilt, da das fertige Teil eine stärke von 4-5 mm haben sollte.

Am 3. Tag folge dann das "entformen" , wir waren beide gespannt auf das Ergebnis und waren beide doch durchaus Positiv überrascht.

Zuschnitt sowie das Schleifen hat er selbst übernommen. Dann folgten noch die Bohrungen für die Schraubenköpfe. Aus meiner Sicht mehr als Gelungen. Das Resultat geht dann in naher Zeit zum Sattler.

Hier mal das wesentliche :) Danke für die Bilder ;)

Und weil es so schön ist, hier das Ergebnis :

Sonntag, 16. Februar 2014

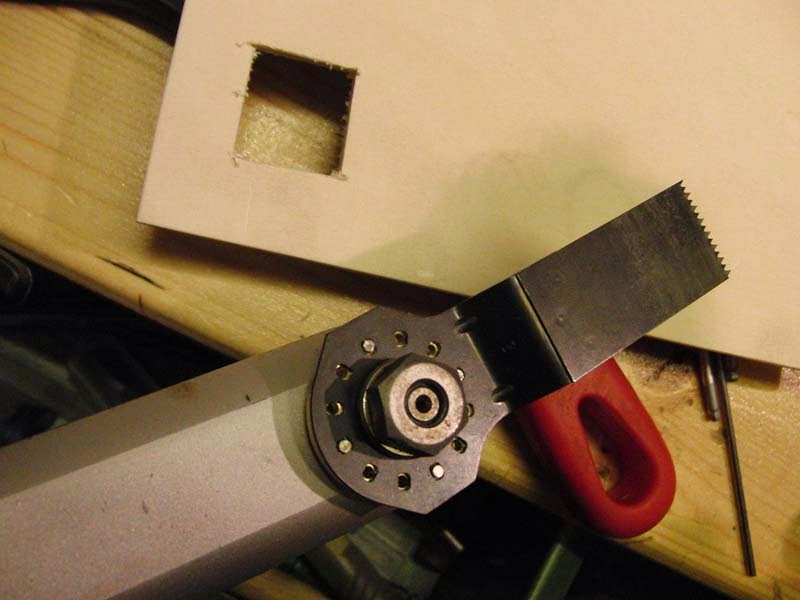

Vibrations Säge Aufnahme Bosch

Beim Letzten besuch im Toom habe ich aus Spaß an der Freud mal die Säge mit genommen und

nach einem passendem Sägeblatt gesucht. Leider vergeblich. Der Bohrungsdurchmesser passte zwar gut, blos die "Zähne" griffen nicht. Zuhause mal montiert und ordentlich fest gezogen. 5min später viel die Mutter einfach runter ( die war doch fest, da hat aber wer blöd geguckt). Da sieht man mal was Vibrationen so anrichten können.

Als ich dann letztens durch Zufall endlich einen schönen Teilkopf gefunden hatte, den ich ein paar Tage später auch mein eigen nennen durfte, konnte ich endlich ein Adapter drehen um die ganzen Bosch Blätter zu nutzen.

Bilder sprechen für sich.

Andere Seite fräsen 10 Nuten alle 36° a 2mm.

nach einem passendem Sägeblatt gesucht. Leider vergeblich. Der Bohrungsdurchmesser passte zwar gut, blos die "Zähne" griffen nicht. Zuhause mal montiert und ordentlich fest gezogen. 5min später viel die Mutter einfach runter ( die war doch fest, da hat aber wer blöd geguckt). Da sieht man mal was Vibrationen so anrichten können.

Als ich dann letztens durch Zufall endlich einen schönen Teilkopf gefunden hatte, den ich ein paar Tage später auch mein eigen nennen durfte, konnte ich endlich ein Adapter drehen um die ganzen Bosch Blätter zu nutzen.

Bilder sprechen für sich.

Andere Seite fräsen 10 Nuten alle 36° a 2mm.

Abonnieren

Kommentare (Atom)